В силу своих известных преимуществ волоконно-оптические линии связи заняли господствующее положение на всех областях современных телекоммуникаций: они используются для организации как меж- и трансконтинентальных, так и внутриобъектовых линий. Превосходя, порою значимо, иные кабельные технологии реализации физического уровня по ряду ключевых технических параметров, в первую очередь по дальности действия и широкополосности, они, тем не менее, унаследовали от своих предшественников также часть проблем, которые неизбежно возникают в процессе построения и последующей эксплуатации любой линии связи.

Одна из задач, решение или по крайней мере смягчение остроты наличия которой сулит немалые выгоды финансового, временного и организационного плана, – сложность выполнения именно строительных работ в процессе прокладки кабеля, что значимо отражается на их стоимости, см. рис 1. Если при реализации линий междугородной и зоновой связи с подобного рода положением дел можно смириться просто в силу немногочисленности таких объектов, то в районах городской и даже сельской застройки необходимо всемерно стремиться к их сокращению.

Изменение приоритетов касательно сетей связи на урбанизированной территории связано со значительно меньшим сроком службы, высокой частотой изменения конфигурации линейной части сети, необходимостью получения многочисленных согласований и большой плотностью подземных сооружений (водопровод, канализация, силовые линии и др.).

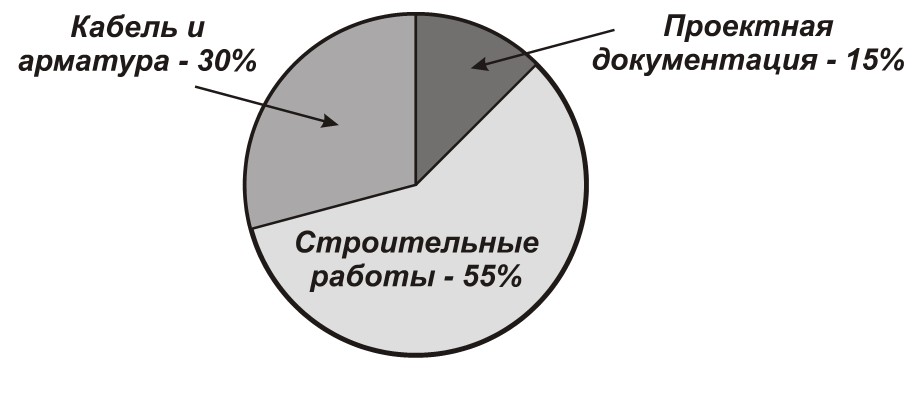

Рис. 1. Типовая структура укрупненных статей затрат на создание линейной части системы волоконно-оптической связи

Аналогичные проблемы, только в несколько иной форме, проявляются в процессе текущей эксплуатации информационных систем на объектах недвижимости различного назначения. В данном случае прокладка новых и перекладка имеющихся кабельных линий крайне нежелательна из-за того, что сопутствующие им процедуры полностью и на длительный срок дезорганизует работу тех структурных подразделений, в помещениях которых выполняются монтажные работы.

Радикальный подход к решению этой проблемы на основе разовой прокладки всех линий, требуемых как на данный конкретный момент, так и в обозримой перспективе, очевидным образом не выгоден из-за необходимости немедленного привлечения для этого больших финансовых ресурсов.

Рис. 2. Относительная доля стоимости волоконных световодов в конструкции оптического кабеля

Известно, что любой кабель представляет собой одну или несколько цепей передачи информационных сигналов (волоконных световодов, витых пар, коаксиальных трубок) и компонентов, которые обеспечивают их нормальную работоспособность на протяжении всего нормативного срока службы, в т.ч. под воздействием неблагоприятных факторов окружающей среды. Для волоконно-оптического кабеля затраты на защитные компоненты при небольшом количестве волокон составляют значительную долю. По мере увеличения количества световодов относительная величина этой составляющей довольно быстро падает, см. рис.2. Такое положение дел представляет собой прямое следствие прекрасных массогабаритных показателей оптических волокон, что позволяет не менять конструкцию и размеры кабеля в диапазоне изменения их количества по меньшей мере от 4 до 96.

Идея, положенная в основу технологии пневматической прокладки оптоволокна, базируется на физическом разделении цепей передачи информации (в нашем случае отдельные волокна и их пары) и трубчатых защитных покрытий, что позволяет прокладывать их независимо друг от друга. Подобное разделение с технической точки зрения выгодно тем, что позволяет:

Особенности реализации рассматриваемой технологии дают ей также ряд эксплуатационных преимуществ:

Финансовая привлекательность технологии определятся возможностью:

На основании рис. 2 выгодность технологии с финансовой точки зрения значимо растет, если в линейной части системы связи массово используются кабели с небольшим количеством волокон.

В качестве недостатков техники укажем на:

Сопоставление достоинств и недостатков технологии (последние не носят принципиального характера) с учетом емкости потенциальных областей ее применения показывает наличие перспектив ее практического внедрения. При этом рассматриваемая технология в наибольшей степени востребована на тех уровнях системы волоконно-оптической связи, которые:

К таковым относятся в первую очередь сети доступа и внутриобъектовые информационные системы.

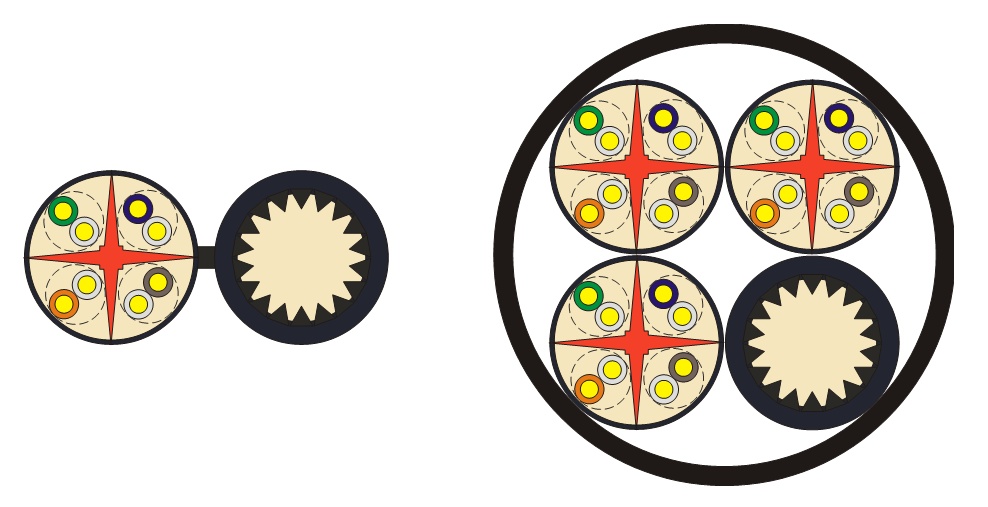

Суть технологии пневматической прокладки заключается в том, что по трассе вначале прокладываются так называемые трубчатые кабели, отдельные каналы которых имеют круглое поперечное сечение, предназначены для прокладки в них оптических волокон или кабельных сборок на их основе и защиты их от внешних влияющих факторов окружающей среды.

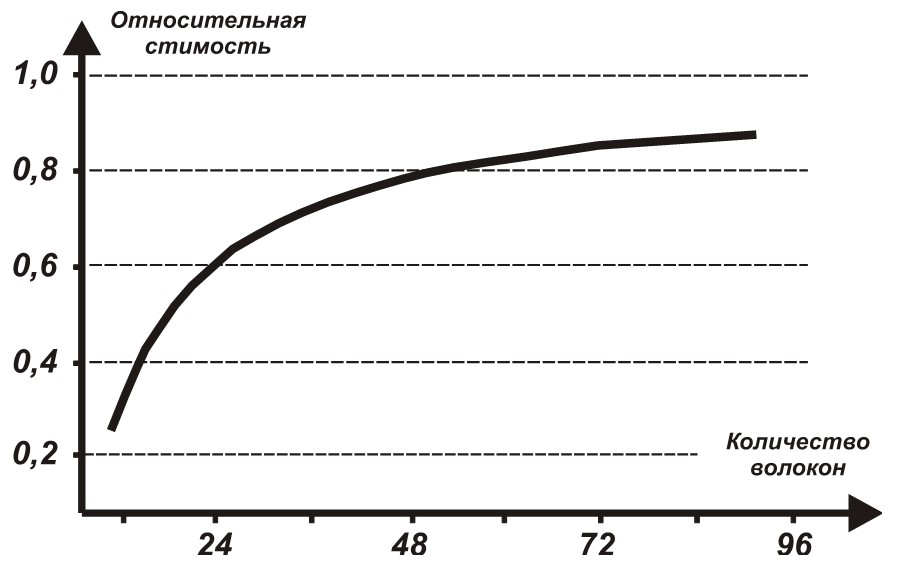

С механической точки зрения цепь передачи вне зависимости от ее исполнения (оптоволокно, витая пара, коаксиальная трубка) можно рассматривать как струну или нить с конечной жесткостью, которая стремится принять в трубчатом канале форму геликоиды. Прямое продвижение подобной струны по каналу на сколь-нибудь большое расстояние невозможно из-за постоянного роста силы трения по мере увеличения дальности захода в канал. Подавления этого эффекта можно добиться, если цепь передачи находится в потоке газа (отсюда и термины – «пневматическая прокладка оптоволокна», «задувка ВОЛС», «задувка оптического кабеля»), который за счет неизбежной турбулентности пограничного с поверхностью слоя цепи фактически увлекает ее за собой.

При этом распределение аэродинамических сил таково, что, начиная с определенной минимальной скорости прокачки газа по каналу, данная нить распрямляется за счет выталкивания в область оси канала и фактически плывет в потоке, не касаясь стенок. Отсутствие прямого взаимодействия волокна и стенок канала снижает силу трения Fтр до нуля, что обеспечивает возможность продвижения. В схематическом виде эти эффекты показаны на рис .3.

Рис. 3. Положение волоконного световода в трубчатом канале при отсутствии воздушного потока и наличии внешнего подающего усилия с силой F (слева) и при его наличии (справа)

Усилие продвижения теоретически может создаваться также потоком жидкости, но на практике подобный подход не применяется из-за сложности просушки внутренней поверхности канала после завершения прокладки.

Дополнительно укажем на такое важное эксплуатационное преимущество рассматриваемой технологии как ее обратимость: при необходимости ненужное волокно просто выдувается из канала.

Несмотря на очевидность идеи, технология пневматической прокладки оптики получила практическую реализацию только после внедрения в телекоммуникации волоконно-оптических систем связи. Это связано с тем, что погонная масса волоконного световода по меньшей мере на два порядка меньше, чем у медного провода. Поэтому эффекта “вывешивания” нити цепи передачи в потоке воздуха можно добиться при относительно умеренных диаметрах канала и расходах газа.

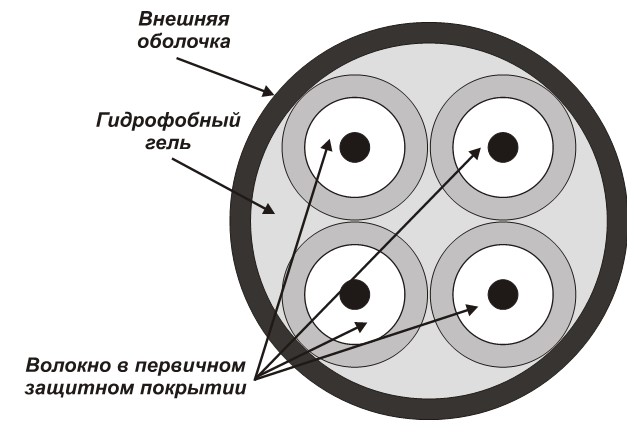

Рис. 4. Четырёхволоконный микрокабель внешнего исполнения для систем задувки

Волоконные световоды и оптические кабели на их основе не должны отличается от традиционных волокон в части оптической спецификации. Одновременно, механическая конструкция волокон и сборок на их основе должна быть в максимально полной степени адаптированы к условиям прокладки в трубках. Последнее выражается в том, что:

Задача адаптации под условия прокладки решается следующим образом. Гибкость наращивается традиционным способом: уменьшением внешнего диаметра и применением соответствующих материалов оболочек. В рамках реализации этой стратегии диаметр вторичного защитного покрытия волокон внутренней прокладки уменьшается с традиционных 900 мкм до примерно 500 мм. Кабель внешней прокладки обычно содержит не более четырех световодов в первичном защитном покрытии (возможно их наращивание до 18 при возникновении такой потребности), выполнен с использованием тонкостенной внешней трубки, без зазора одетой на сборку волокон, см. рис.4.

Все это позволяет удержать его внешний диаметр в пределах 2– 3 мм в зависимости от волоконности. Оставшиеся свободные внутренние пустоты заполняют гидрофобным гелем, что обеспечивает необходимую влагостойкость. Из-за своих предельно минимизированных размеров данное изделие часто называют микрокабелем (его не следует путать с волокном во вторичном буферном покрытии, в данном случае речь идет о полноценном кабеле с волокнами и внешней оболочкой).

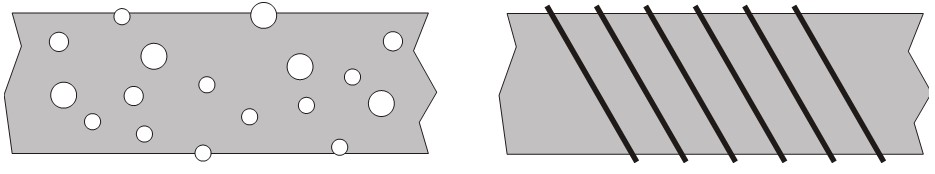

Рис. 5. Средства структурирования верхней поверхности микрокабелей: слева - стеклянные шарики, справа – обмотка арамидной нитью

Необходимая эксплуатационная надежность трубчатого канала достигается увеличением толщины его стенок и применением влагостойкой внешней оболочки.

Поставка кабелей и волокон выполняется на катушках, максимальная длина составляет 6 км, что представляет собой удачный компромисс между обеспечиваемой наибольшей дальностью прокладки, а также удобством транспортировки до места прокладки и работы с точки зрения массогабаритных показателей.

Для наращивания усилия продвижения в потоке газа выполняется дополнительное структурирование верхней поверхности вторичного защитного покрытия волокна и оболочки кабеля с целью увеличения ее шероховатости. Типовое средство решение этой задачи – внедрение в верхнюю поверхность покрытия стеклянных микрошариков. Известно также применявшаяся на рубеже веков в системе RibboNet исполнение кабеля в виде ленты с дополнительной ее обмоткой с достаточно большим шагом арамидной нитью. Несмотря на заметное увеличение продвигающего усилия данное направление не получило дальнейшего развития из-за отличия формы поперечного сечения ленты от круга, что делает ее неудобной для прокладки по каналу, см. рис. 5.

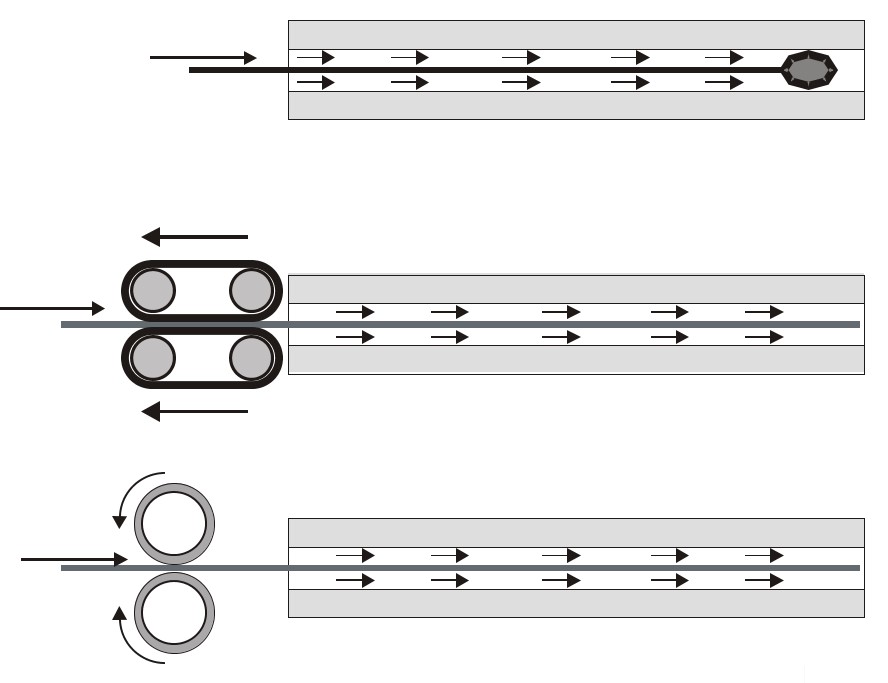

Рис. 6. Варианты создания продвигающего усилия. Сверху-вниз: с помощью парашюта, гусеничным транспортером и потоком воздуха; валиковым механизмом и потом воздуха

Воздействия, которые обеспечивают продвижение отдельных волокон и кабелей по каналу, потенциально могут быть созданы:

Данные механизмы схематически представлены на рис. 6., независимы друг от друга и при необходимости могут использоваться совместно в произвольной комбинации. Парашют применяется исключительно при работе с типовыми безбронными кабелями на магистральных участках сети при условии внутреннего диаметра трубки 40 мм и более. На сетях доступа и непосредственно на объектах недвижимости используются последние две возможности, что позволяет довести максимальную протяженность трубчатого канала до 1500 м.

Для дальнейшего наращивания максимальной протяженности канала и достижения его длины до 6000 м практикуется каскадное включение технологического оборудования, устанавливаемого в промежуточных точках. При такой схеме реализации прокладки кабель, выходящий из канала, сразу же вводится в подающий механизм того комплекта технологического оборудования, который находится в этой промежуточной точке, и отправляется в следующий канал. Для устранения вредных последствий отсутствия механической синхронизации подающих механизмов, из кабеля, выходящего из канала, предварительно формируется запас с укладкой в промежуточный круглый бункер и компенсационная петля на входе в подающий механизм.

Собственно, подающий механизм, который устанавливается на входе в канал, сматывает кабель/волокно с катушки и создает толкающее усилие, может быть выполнен по двум схемам. Исторически первой применялось исполнение его рабочего органа в виде двух гусениц, которые в рабочем положении плотно охватывали прокладываемый по каналу компонент. В последнее время быстро растет популярность использования более простых, надежных и компактных системы на основе валикового механизма. Мягкий бандаж, который охватывает валик, довольно быстро изнашивается при интенсивном использовании. Поэтому эти валики выполняют сменными и вводят в комплект аксессуаров под отдельным заказным номером.

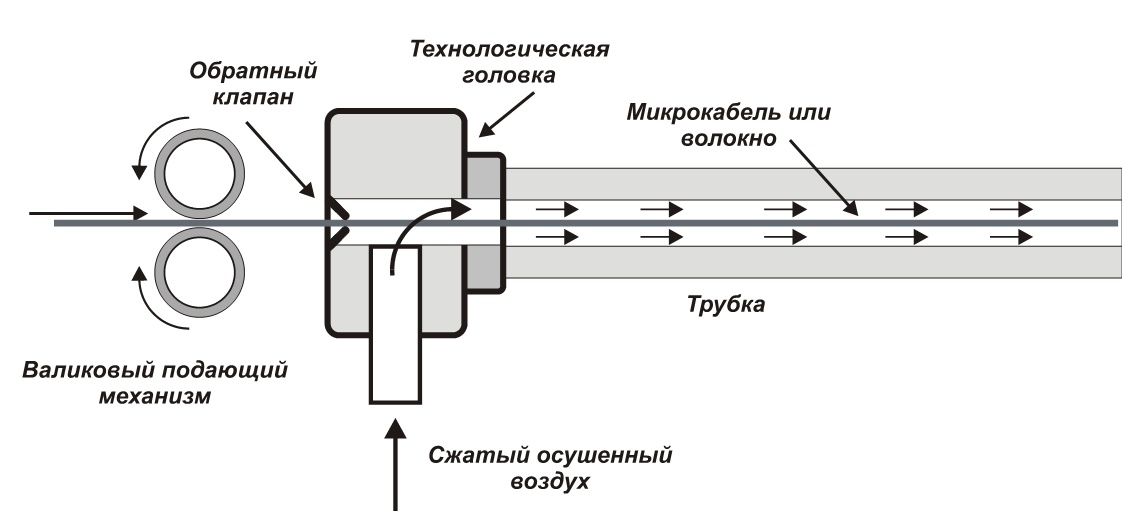

Рис. 7. Установка валикового подающего механизма и пневматической технологической головки на трубчатый канал

Подающий механизм всегда работает в паре с технологической головкой для подачи сжатого воздуха. Эти два элемента собираются в единый блок перед началом работы, что устраняет опасность повреждения кабеля/волокна и появления повышенного трения. Головка одевается непосредственно на трубку, для чего снабжена соответствующим гнездом. Имеет также обратный клапан, который установлен на входе, обеспечивает проход через него кабеля и минимизирует бесполезные потери сжатого воздуха из-за стравливания в окружающую среду, см. рис. 7.

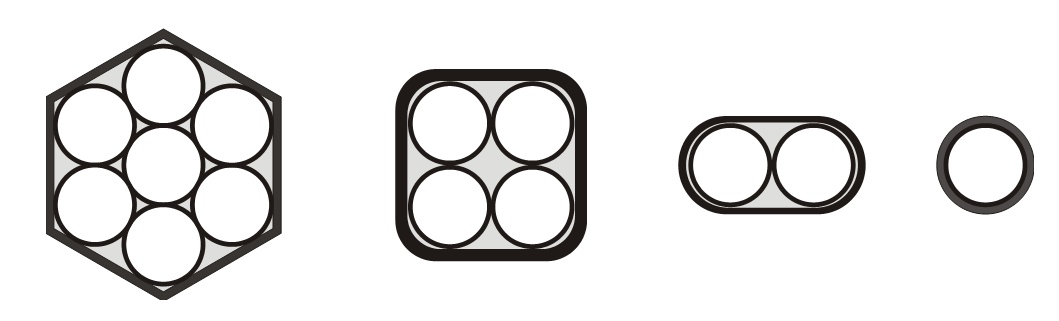

Трубчатый кабель представляет собой одну или несколько тонкостенных полимерных трубок, рассчитанных на внутреннее давление до 10 - 15 бар и имеющих внешний диаметр 5 мм и более, которые удерживаются в общей структуре защитной оболочкой. Собственно, наличие общей оболочки является основанием для отнесения этих изделий к кабелям. При создании разводки внутри здания применяются также обычные трубки, которые при необходимости групповой прокладки могут скрепляться в единое целое обмоткой лентами.

Рис. 8. Трубчатые кабели с различным количеством каналов

Из-за довольно высокой механической прочности трубки в случае использования полноценной внешней оболочки последняя имеет небольшую толщину, в результате чего трубчатый кабель с двумя и более трубками приобретет характерную некруглую в сечении форму, см. рис. 8.

При необходимости увеличения стойкости к растягивающим усилиям в состав сердечника кабеля обычным образом вводят стержневые упрочняющие элементы.

Используются два варианта трубок по внутреннему/внешнему диаметрам: например, 3,5/5 и 6/8 мм или 5/7 и 6/10 мм. Основной считается малая трубка, трубка с большим диаметром применяется при необходимости создания каналов с длиной свыше пятисот метров. Количество поворотов при соблюдении ограничений по минимальному радиусу изгиба практически не ограничено (прямое следствие распределенного характера приложения продвигающего усилия и отсутствия трения о стенки на большей части длины трассы), скорость прокладки в благоприятных условиях достигает 50 метров в минуту.

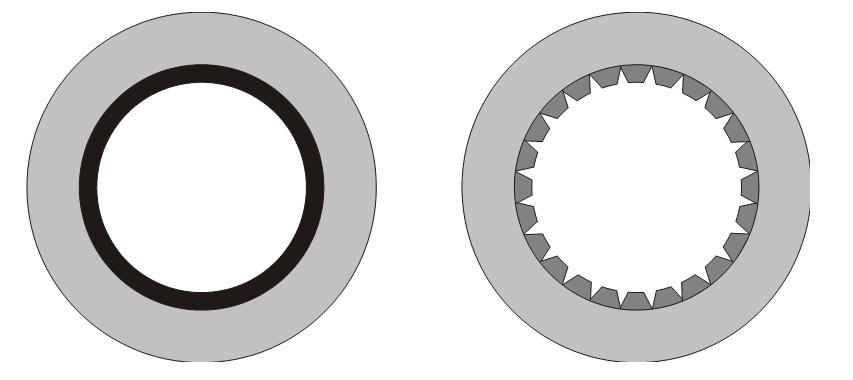

Рис. 9. Исполнение внутренней поверхности каналов для пневматической прокладки: слева – слой полимерной твердой смазки, справа – микроструктурирование

Для минимизации усилия трения прокладываемого кабеля или волокна о стенки канала используется два основных приема. Первый из них основан на применении дополнительного внутреннего покрытия из полимерного материала с минимальным коэффициентом трения (т.н. твердая смазка). В основу второго способа положена минимизация площади соприкосновения прокладываемого кабеля/волокна со стенками канала. Для этого их внутренняя поверхность структурируется мелкими выступами треугольной в плане формы, см. рис. 9.

Для создания внутриобъектовых информационных систем, реализующих подход “FTTD – волокно до рабочего места”, некоторые кабельные заводы серийно выпускают комбинированные кабели, содержащие как трубку, так и витую пару. Трубка изначально предназначена для доведения волокна до рабочего места, витая пара рассматривается как средство поддержки функционирования традиционного аналогового или цифрового телефона. С учетом чувствительности трубки к сдавливающим воздействиям в этой области довольно популярны усиленные конструкции в исполнении heavy-duty с общей защитной оболочкой, см. рис. 10.

Рис. 10. Комбинированные кабели внутриобъектовой прокладки в вариантах zip-cord (слева) и heavy-duty (справа)

С учетом малой массы и поперечного сечения одиночного световода при характерных для внутриобъектовых систем длинах трасс обычно не свыше 200 – 300 метров в одной трубке последовательно может быть проложено до 12 волокон.

Для реализации пневматической прокладки, кроме специального волокна и трубчатого кабеля, требуется ряд дополнительных компонентов. К таковым относятся:

Функции источника сжатого газа может выполнять компрессор или баллон. В последнем случае применяют как сжатый воздух, так и азот. На выход источника обязательно устанавливают осушитель, который препятствует попаданию влаги в канал.

Подающую головку в большинстве случаев выполняют с раскрывающимся корпусом, что облегчает ввод в нее кабеля перед началом прокладки. Привод головки – электрический, может быть, как интегральным, так и с помощью внешнего устройства.

Рис. 11. Y-муфта системы пневматической прокладки «оптики»

В качестве элементов сращивания трубок применяют малогабаритные микромуфты с кольцевыми уплотнителями, в которые с двух сторон просто вставляют трубки с ровно отрезанным концом. Корпус компонента выполнен из прозрачного пластика, что позволяет визуально контролировать правильность его установки на трубки.

В место выполнения отвода устанавливается ответвительная муфта. Из-за сравнительно большой величины минимально допустимого радиуса изгиба трубки это изделие имеет характерную Y-образную форму с боковым отводом несколько меньшего диаметра, что определяет ее каталожное наименование как Y-муфты. Имеет разрезную конструкцию с концевыми уплотнителями, устанавливается прямо на трубчатый кабель, допускает многократную переустановку без замены уплотнителей. Габариты корпуса подобраны так, чтобы внутри оставалось достаточно места для установки соединительных микромуфт трубок, см. рис 11.

Готовность трубки к прокладке проверяется прогонкой по ней шарика, который задерживается на дальнем конце соответствующим уловителем.

Первые образцы оборудования для задувки оптоволокна отличались неудовлетворительными массогабаритными показателями, что становилось серьезным ограничивающим обстоятельством при внедрении этой технологии на сетях доступа и внутриобъектовых системах. Понимание наличия этого сдерживающего фактора привело к выполнению соответствующих разработок, практическое внедрение которых позволило ликвидировать данный недостаток.

С учетом относительно небольшого расхода сжатого воздуха вместо компрессора с приводом от бензогенератора или электродвигателя вполне может использоваться один или два небольших газовых баллона, которые переносятся в рюкзаке по образцу акваланга.

Рис. 12. Комплект технологических приспособлений Katimex X-Blow Micro для выполнения пневматической прокладки оптоволокна

В качестве привода подающей головки с учетом относительно небольших усилий допустимо применять обычный шуроповерт, фиксатор которого одевается на выступающую ось одного из приводных валиков подающей головки.

Для удобства ввода волокна в трубку подающая головка монтируется на подставке-треноге с возможностью изменения высоты и углов установки по двум направлениям. Регулятор углов установки выносится на треногу, а головка снабжается соответствующим креплением. Тренога с решулируемыми по высоте коленами входит в комплектацию X-Blow Micro Deluxe компании Katimex.

Комплект аксессуаров, в большем или меньшем объеме используемых в процессе работы, укладывают в удобный для переноски плоский чемоданчик. Под его откидной крышкой находится панель с гнездами для укладки приспособлений и инструментов, см. рис 12, 13. Для более точного удовлетворения потребностей клиента в производственную программу вводится ряд таких наборов, которые отличаются только полнотой включенных в их состав инструментов. Например, компания Katimex предлагает четыре варианта подобных наборов от стартового до профессионального.

Технология задувки оптического волокна в микротрубки также демонстрируется на этом видео:

Изложенный выше материал позволяет констатировать следующее:

Заполните эту форму, чтобы получить коммерческое предложение со скидкой на систему пневматической прокладки оптического кабеля Katimex X-Blow Micro: