Котов Р.В., технічний спеціаліст компанії "3М"

Технологія холодної усадки була вперше запропонована компанією «Minnesota Mining Manufacturing» (3М) в 1968 р, найбільш активно вона використовується в країнах Західної Європи і Америки, де широко застосовуються силові кабелі з ізоляцією із полімерних матеріалів, таких як зшитий поліетилен, полівінілхлорид, поліетилен і гума. Для цих матеріалів і була, в першу чергу, призначена холодна усадка. В даний час в різних країнах світу встановлено кілька десятків мільйонів муфт холодної усадки 3М.

Відмінність і подібність технологій холодної усадки та термоусадки

В обох типах муфт для досягнення усадки використовуються матеріали сітчастої кристалічної структури, яка дозволяє їм розтягуватися і стискатися, повертаючись до первісної форми. В технології холодної усадки - це EPDM-гума або силікон, а в технології термоусадки - термопластичні полімери EVA.

В процесі виготовлення трубку з матеріалу для термоусадки нагрівають до температури плавлення кристалічної структури. Потім її розтягують, охолоджують, і вона залишається в розтягнутому стані, в якому і поставляється споживачам. Для створення ущільнення навколо кабелю трубку для термоусадки потрібно знову нагріти. Повторний нагрів муфти знову призводить до плавлення кристалічної структури, і матеріал повертається в початковий стан. При виробництві муфт і трубок холодної усадки матеріал розтягують механічним способом і насаджують його на пластиковий корд, що видаляється, який тримає муфту в розтягнутому стані до усадки на кабель.

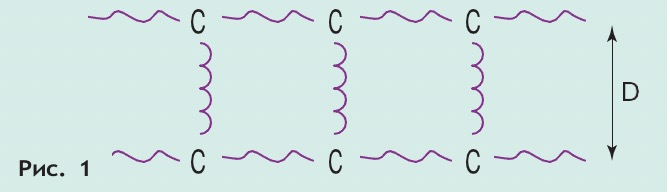

Головний принцип будь-якої усадки - надання матеріалу «пам'яті форми», завдяки якій він прагне повернутися до свого початкового стану при певних зовнішніх впливах. У термоусадці таким впливом є нагрів муфти, а в холодній усадці - видалення корду-каркасу, на який насаджена розтягнута муфта. Як при холодній, так і при термоусадці сітчаста структура матеріалу муфти утворює зв'язки, які діють між молекулами на зразок пружин: при розтягуванні муфти ці зв'язки намагаються повернути її до первісної форми (рис.1). Чим більш структуровані (зшиті) матеріали, тим сильніше вони прагнуть повернутися до своєї первісної форми.

Дії поперечних зв'язків можна уявити, як роботу пружин. Все міжмолекулярні і міжатомні зв'язки натягнуті. Незважаючи на один і той же механізм «пам'яті форми» двох технологій, принципи монтажу в них суттєво відрізняються. Для монтажу термоусаджуваної муфти потрібен газовий пальник, фен або паяльна лампа. Якість ізоляції тут в значній мірі залежить від майстерності монтажника і рівномірності прогріву матеріалу з усіх боків. Тільки при рівномірному нагріванні досягається однакова товщина стінок ізоляції.

Монтаж холодноусаджуваної муфти виконується вручну, без будь-яких інструментів і нагрівачів. Корд видаляється, і муфта щільно сідає на кабель. Товщина стінок трубки після усадки не залежить від майстерності монтажника.

Інша відмінність криється в тому, що муфта холодної усадки протягом усього терміну служби створює постійний радіальний притискний тиск на кабель, а муфта термоусадки - ні.

При термоусадці після того, як джерело нагріву прибирають, кристалічні області матеріалу тверднуть і стають жорсткими. Надалі це кристалічний стан матеріалу зберігається незалежно від змін кабелю. Кабель розширюється/стискається при підвищених навантаженнях або температурних змінах, але форма муфти не змінюється. У зв'язку з цим в більшості виробів, що працюють за технологією термоусадки, використовують термоплавкі клеї і мастики для забезпечення герметичності з'єднання муфти, так як матеріал для термоусадки не розширюється і не стискається разом з кабелем.

Муфта холодної усадки повторює рухи кабелю, що особливо цінно в ситуаціях з великими стрибками навантаження або значними перепадами температури. У міру того, як кабель під впливом перепадів температури розширюється і стискається, разом з ним розширюється і стискається муфта холодної усадки, зберігаючи герметичне ущільнення.

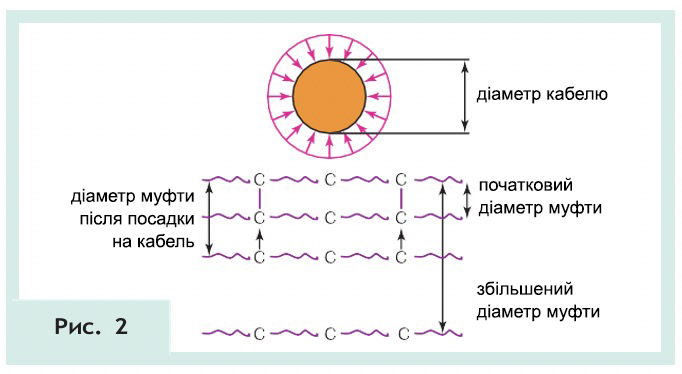

Для всіх матеріалів для усадки нормуються діапазони використання, тобто розміри, при усадці при яких виріб буде надійно і довго виконувати свої функції. Для термоусадки - це правило 80/20, для холодної усадки важлива тільки нижня межа, що залежить від залишкової деформації - зазвичай це 10-15% (рис. 2).

Способи вирівнювання електричного поля в муфтах холодної усадки

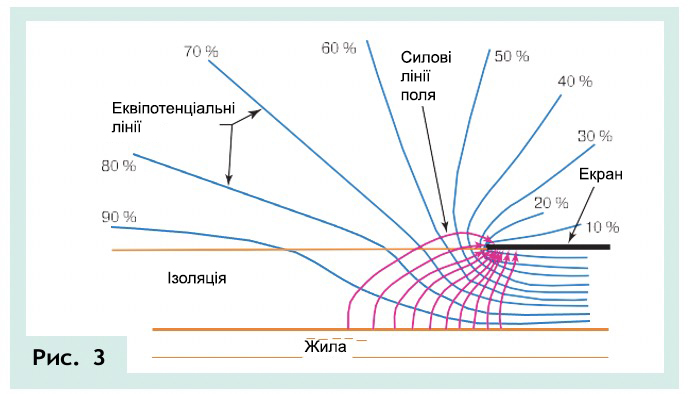

Проаналізуємо розподіл напруженості електричного поля в цілісному кабелі і в місці зрізу його екрану.

Розподіл поля в місці зрізу оболонки кабелю показано на рис. 3. З рисунка видно, що напруженість поля в безпосередній близькості від зрізу оболонки значно збільшується в порівнянні з однорідним радіальним полем в цілісному кабелі. Коефіцієнт неоднорідності в цьому місці може досягати 5-10.

Найбільш відомі два методи регулювання поля в кабельних муфтах на середню напругу - геометричний і рефракційний.

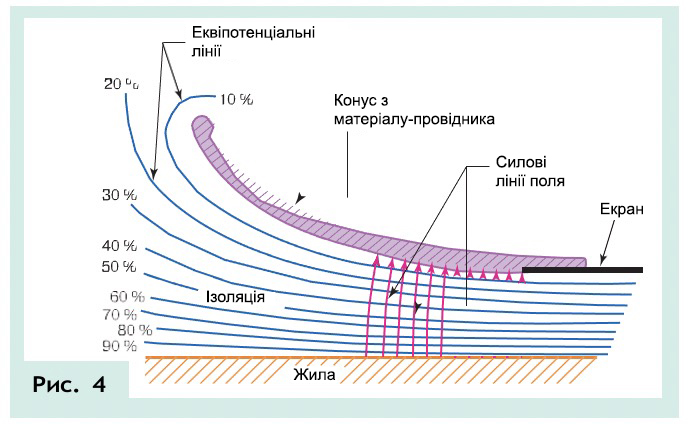

Геометричний метод вирівнювання електричного поля базується на поступовому розширенні екрану шляхом накладення на місце зрізу оболонки кабелю конуса з матеріалу-провідника (рис. 4). Коефіцієнт неоднорідності поля при цьому різко знижується, і найбільш високі рівні потенціалу розташовуються усередині первинної кабельної ізоляції, що видно по розташуванню еквіпотенціальних ліній на малюнку. В даному методі велике значення для якісного регулювання поля мають форма і вигин самого електрода-розширювача.

Подібне вирівнювання можна виконати нарощуванням ізоляції відразу за зрізом оболонки кабелю за допомогою стрічок або литих виробів з гуми в формі конуса. Головними недоліками стрічкового методу є тривалий час монтажу і значна залежність від кваліфікації монтажника. Формовані з гуми вироби не мають цих недоліків, так як електрод в такому виробі спочатку має правильну форму. Однак формовані вироби відносно дорогі, мають великий діаметр у порівнянні з діаметром кабелю і збільшену довжину розділки.

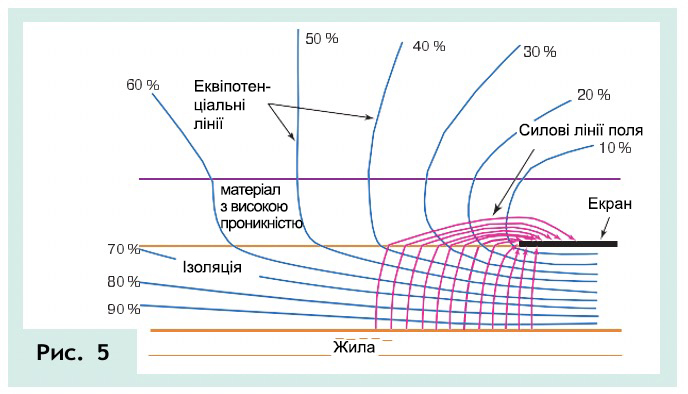

Рефракційний метод вирівнювання електричного поля базується на накладенні на місце зрізу оболонки кабелю матеріалу з високою відносною діелектричною проникністю, що на порядок перевищує діелектричну проникність основної ізоляції (рис. 5).

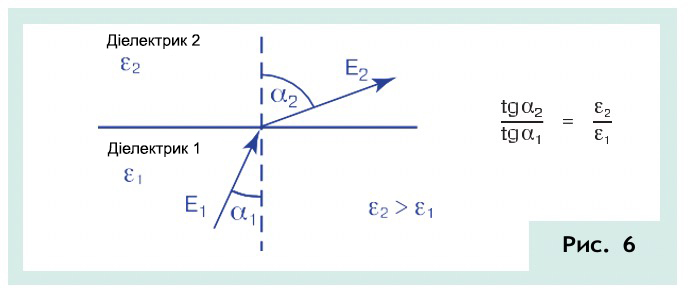

На межі переходу між двома діелектриками лінії напруженості електричного поля змінюють напрямок, в результаті чого рівні напруженості в місці зрізу оболонки різко знижуються. Величина зміни електричного поля визначається кутом відхилення силових ліній, що проходять з одного діелектрика в інший, що визначається співвідношенням діелектричної проникності цих матеріалів (рис. 6).

З рис. 5 і 6 видно, що чим вище співвідношення значень діелектричної проникності матеріалу ізоляції кабелю і додаткового матеріалу, тим істотніше відхилення еквіпотенціальних ліній електричного поля на межі дотику цих матеріалів.

Обидва згаданих методи вирівнювання поля добре відомі. Однак, якщо для геометричного методу можна використовувати досить прості і доступні матеріали, то для рефракційного методу склад матеріалу вирівнювання набагато складніший і являє собою результат великої кількості досліджень та експериментів, виконання яких під силу тільки великим компаніям, що мають власні дослідницькі потужності і засоби для фінансування цих робіт.

При створенні муфт холодної усадки було проведено ряд досліджень, що спрямовані на створення найкращого матеріалу для вирівнювання електричного поля в муфтах. Основні результати цих досліджень наведені нижче.

Вимоги до матеріалів. Попередніми теоретичними дослідженнями було визначено, що при рефракційному методі вирівнювання напруженості електричного поля в муфтах бажано застосування матеріалів, що мають значення діелектричної проникності 25-40, а значення електричної міцності - не менше 4,7 кВ/мм. Хоча такий показник електричної міцності істотно нижче електричної міцності ізоляції кабелю, ця величина допустима, оскільки напруженість в додатковому матеріалі з високою діелектричної проникністю при його застосуванні поверх існуючої ізоляції істотно менше, ніж 0,6 кВ/мм.

Матеріал формованого виробу повинен мати певні фізичні характеристики: високе значення відносного подовження (щоб цей виріб можна було застосовувати при монтажі певного діапазону розмірів кабелю), досить низький модуль пружності (для запобігання холодотекучості ізоляції кабелю в разі, якщо формований виріб піддається максимальному розтягуванню).

Вимоги до матеріалу муфти: значення відносного подовження при розриві має становити 450%, модуль пружності при подовженні 100% повинен бути менше 1,7 кПа. Крім того, матеріал повинен зберігати малу залишкову деформацію не менше 40 років експлуатації муфти, забезпечуючи протягом цього терміну необхідне значення внутрішнього тиску в місці стику з поверхнею кабелю. Випробування працездатності еластомірних аксесуарів протягом 12 років показали, що цілком достатньо 25%-ї залишкової деформації.

Забезпечення високого значення діелектричної проникності. В ідеальному випадку еластомір, що застосовується для електричної ізоляції, повинен забезпечувати необхідні електричні характеристики за рахунок своєї молекулярної структури. На жаль, такий ідеальний еластомір невідомий, і високе значення діелектричної проникності забезпечується штучно шляхом введення в базовий полімерний матеріал необхідних компонентів.

Незважаючи на те, що високу діелектричну проникність простіше досягти на основі полярних еластомірів, таких як нітрили (е = 5), за базовий полімер була обрана етилен-пропіленова гума (е = 2,8) через її стабільні електричні характеристики як нижче, так і вище 130 oС. Було проведено ряд досліджень використання EPDM-гуми в якості базового полімерного матеріалу з різного роду додатковими включеннями.

У табл. 1 наведені значення діелектричної проникності і коефіцієнти діелектричних втрат сажонаповнених матеріалів - нітрилів і EPDM-гуми при різних температурах, а в табл. 2 - характеристики основних наповнювачів, що тестувалися для збільшення діелектричної проникності еластоміру.

Таблиця 1.

|

Температура (оС) |

Діелектрична проникність (ɛ) |

Коефіцієнт діелектричних втрат (%) |

||

|

|

Нітрил |

EPDM |

Нітрил |

EPDM |

|

23 |

22 |

25 |

5 |

15 |

|

90 |

41 |

25 |

73 |

18 |

|

105 |

70 |

24 |

103 |

21 |

|

120 |

110 |

24 |

144 |

26 |

|

130 |

175 |

23 |

173 |

28 |

Таблиця 2.

|

Наповнювач |

Питома вага |

Розмір частинок (мкм) |

Значення діелектричної проникності |

|

TiO2 |

4,25 |

2 |

90-110 |

|

B2TiO3 |

5,95 |

2-44 |

1000-12000 |

|

Алюміній |

2,71 |

5-25 |

нескінченне |

|

Мідь |

8,91 |

≈ 20 |

нескінченне |

|

Срібло |

10,50 |

≈ 30 |

нескінченне |

|

Сажа |

1,85 |

0,02-0,04 |

нескінченне |

Введення в базовий полімерний матеріал керамічних наповнювачів з високою діелектричної проникністю привів до труднощів, що пов'язані зі слабким ступенем вулканізації полімерного матеріалу, при цьому об'ємне співвідношення наповнювача і базового полімерного матеріалу не пропорційно результуючій діелектричній проникності композиційного матеріалу. Наприклад, при використанні наповнювача з кераміки з е = 1000 і базового полімерного матеріалу EPDM, що має е = 2,8, діелектрична проникність композитного матеріалу складе е = 23 навіть в тому випадку, якщо композитний матеріал містить 47% наповнювача, і цей композитний матеріал не може бути використаний фізично.

Експерименти показали наступний характер впливу наповнювачів на властивості базового матеріалу:

кераміка ⇒ зміна ємності

метали ⇒ зміна провідності

сажа ⇒ зміна опору.

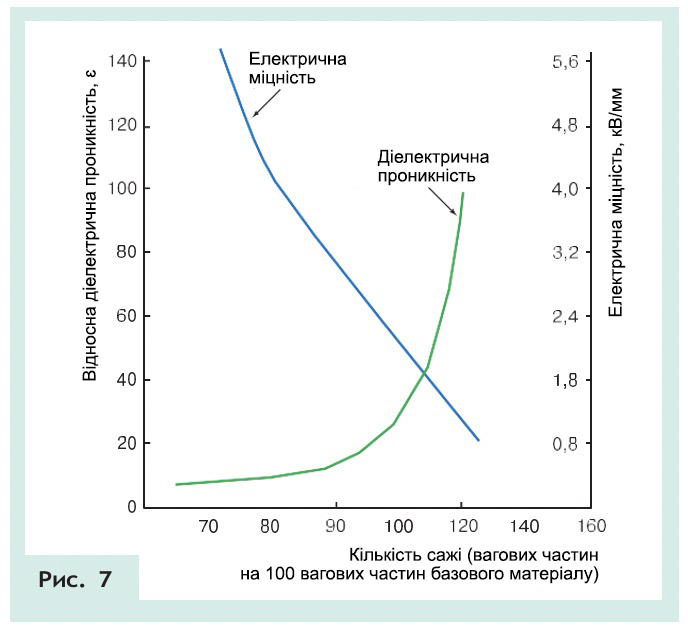

Використання в якості наповнювача сажі. В результаті досліджень виявилося, що найбільш ефективним матеріалом для підвищення діелектричної проникності базового полімеру є сажа. Розмір частинок сажі і їх кількість здійснюють низку впливів на електричні характеристики композитного матеріалу. Діелектрична проникність практично постійна до моменту, поки розмір часток не зменшиться до 30 нм, після чого збільшення діелектричної проникності відбувається експоненціально.

Рис. 7 ілюструє ефект впливу концентрації сажі (при незмінному розмірі частинок сажі) на електричну міцність і на діелектричну проникність композитного матеріалу. При цьому має місце різке зниження електричної міцності, коли діелектрична проникність стає більше 10.

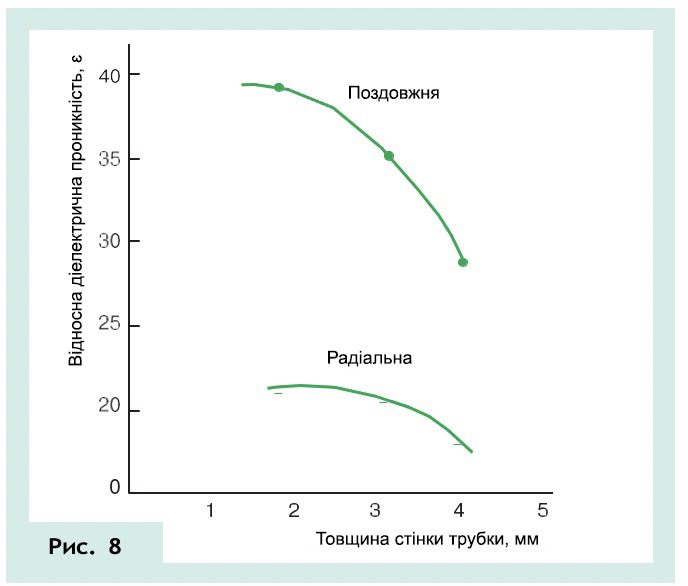

Вплив товщини стінок. Також з'ясувалося, що зі зміною товщини стінки змінюється значення діелектричної проникності в аксіальному напрямку, в той час як значення діелектричної проникності в радіальному напрямку залишається практично незмінним. На рис. 8 показано вплив зміни товщини стінки на значення діелектричної проникності в поздовжньому і в радіальному напрямках.

Різниця характеристик діелектричної проникності в поздовжньому і радіальному напрямках спонукається різною орієнтацією молекул матеріалу і наповнювача в процесі екструзії.

Експлуатаційні характеристики. З урахуванням вищевикладених технологічних особливостей складу матеріалу для вирівнювання напруженості електричного поля був оптимізований і використаний в конструкціях кінцевих зароблювань силових кабелів на напругу 15-35 кВ. Випробування напругою змінного струму і імпульсною напругою, а також випробування на надійність підтвердили ефективність і стабільність характеристик матеріалу для вирівнювання напруженості електричного поля на основі EPDM-гуми. Рівні напруги виникнення коронного розряду були дуже високими, пробій по поверхні відбувався до пробою за об'ємом, випробування на прискорене старіння напругою проводилися протягом 4 років. Результати проведених випробувань кінцевих зароблювань з використанням для вирівнювання напруженості електричного поля матеріалу з високою діелектричної проникністю наведені в табл. 3.

Таблиця 3.

|

Види випробувань |

Кінцеве зароблювання на напругу 15 кВ |

Кінцеве зароблювання на напругу 35 кВ |

|

Випробування на часткові розряди (CSV-CEV),кВ |

33-28 |

41-39 |

|

Імпульсна напруга, кВ |

+ 153 - 130 |

+ 255 - 233 |

|

Середнє значення пробивної напруги змінного струму, кВ |

75 |

120 |

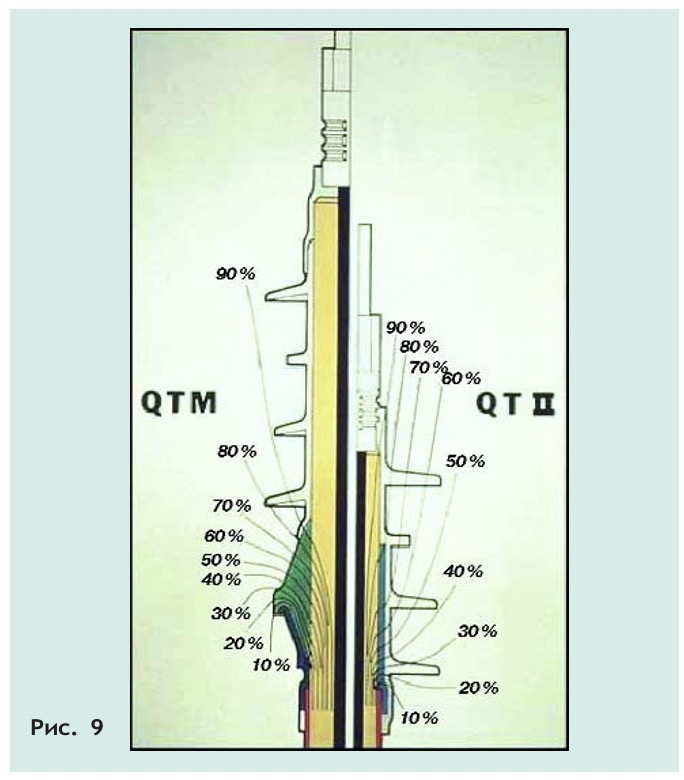

При застосуванні нового еластоміру (рефракційний метод) досягається більша однорідність електричного поля, ніж при зміні геометричної конфігурації. На рис. 9 дано порівняння розподілу силових ліній електричного поля для муфт холодної усадки двох систем вирівнювання напруженості електричного поля (в одному і тому ж масштабі). Найбільш наочно порівнювати ці дві системи на двох типах кінцевих муфт за рівнем напруги, при якому виникають струми витоку, що візуально визначаються.

Як правило, в конструкціях кінцевого зароблювання силового кабелю з вирівнюванням напруженості електричного поля шляхом зміни геометричної конфігурації (муфта QTM) витік спочатку виникає по поверхні ізоляторів. У той же час, в конструкціях із застосуванням матеріалу з високою діелектричною проникністю (муфта QTII) розряди по поверхні ізоляторів не виявляються. Аналізуючи зображене на рис. 9, можна зробити ряд висновків.

Геометричний метод регулювання. Напруженість електричного поля зменшена в області зрізу оболонки, електричне поле розподіляється уздовж конуса. Зовнішній ізолятор з спідницями покриває не більше 10% напруженості поля, що і викликає розряди по поверхні на невисоких рівнях напруги. Для компенсації цього недоліку і досягнення певного ступеня захисту від трекінгу такі муфти робляться довшими.

Рефракційний метод регулювання – регулювання за допомогою матеріалу з високою діелектричної проникністю – дає набагато більш рівний розподіл поля. Лінії максимальних потенціалів знаходяться всередині первинної ізоляції, і рівні напруженості на поверхні ізолятора значно менше. Це, в свою чергу, дозволяє зменшити довжину кабельного оброблення без виникнення небезпеки розрядів по поверхні ізоляторів.

Висновок