Удивительно, но факт: каждый ремонтник будет утверждать, что пассатижи — не инструмент для профессионалов. Однако на вопрос, пользуется ли он ими, ответит: «Конечно».

Устоялось мнение, что профессиональный инструмент должен выполнять одну-единственную операцию (то есть для перекусывания надо пользоваться кусачками, а для захвата — плоскогубцами), но к пассатижам это как будто не относится: профи-моделей — хоть отбавляй. Вот мы и решили разобраться, что к чему.

ФУНКЦИОНАЛЬНОСТЬ

Пассатижи как частный случай шарнирно-губцевого инструмента — изделие, совмещающее в себе функции двух отдельных приспособлений: плоскогубцев и кусачек. Такая универсальность удобна при частой мелкой работе. Однако за это приходится расплачиваться некоторыми ограничениями. Если кусачки — инструмент, условно говоря, расходный (затупил — приобрел новые), то плоскогубцы, по бытовым меркам, почти вечны. Поэтому перекусывающую функцию пассатижей чаще всего задействуют лишь для резания проводов. В противном случае — после контакта с твердыми материалами — режущие части сточатся, и инструмент превратится в плоскогубцы.

СТАЛЬ

Сталь, из которой изготавливают пассатижи, в наибольшей степени определяет их рабочие качества. Здесь производители не только выдерживают строжайшим образом состав материала, но и применяют множество специальных технологий обработки, чтобы придать элементам нужную твердость. Например, век шарнирного механизма будет максимальным лишь тогда, когда твердость осевой и внешней деталей одинакова.

Губки и режущие кромки дорогих моделей, помимо обыкновенных температурных обработок, часто подвергаются также закалке токами высокой частоты.

ПОКРЫТИЕ

Следующий этап — нанесение на инструмент антикоррозионного состава, чтобы после первого же дождя пассатижи не пришлось менять. Простейшая защита — воронение (синонимы — оксидирование или чернение) стали — состоит в том, что деталь помещают в струю горячего пара, содержащего масла. После этого ее иногда покрывают специальным лаком.

Оксидирование замедляет процессы окисления, но не является хорошей защитой при частом намокании. Поэтому черные (вороненые) пассатижи предназначены для работы в цехах. Для «выживания» под открытым небом им нужна защита посерьезнее, например, хромирование (или покрытие деталей содержащими хром соединениями). Такие изделия отличаются стальным блеском. Для придания хромированным пассатижам более привлекательного вида их губки иногда полируют, тогда поверхность обретает характерный отблеск.

Редко, но встречается цинковое покрытие. Оно ничем не уступает «хрому», а ударные воздействия переносит даже лучше (цинк мягче хрома). Однако по презентабельности такие образцы явно уступают хромированным.

РУКОЯТКИ

Теперь нужно обеспечить удобный контакт пассатижей с ладонью. Для этого ручки «одевают» в пластмассу. Навскидку все рукоятки можно разделить на однокомпонентные, эргономичные (с резиновыми вставками) и электроизоляционные. У последних материал, как правило, более жесткий, но зато изолирует от напряжения до 1000 вольт. Резиновые вставки эргономичных рукояток делают их более удобными, но вместе с тем увеличивают чувствительность к химикатам (резина — «дело тонкое»). Если вопросы химической стойкости ручек первостепенны, однокомпонентный вариант уместнее. А специально для «химиков» многие производители выпускают модели и вовсе без покрытия рукояток.

Важный момент — надежность крепления пластиковых накладок. Образцом, ручки которого проворачиваются или соскальзывают со стержня, работать невозможно. Простейший способ — посадка их на клей, но он может рассохнуться или «растаять» при контакте с растворителем. Этот метод дополняют температурной усадкой пластмассы (иными словами, ее надевают на стержни горячей). Ну и уж совсем редко рукоятки укрепляют специальными штифтами.

ОБЩЕЕ

На губки пассатижей наносят насечку. От ее размеров и формы зависит, насколько хорошо инструмент будет удерживать деталь. Насечка иногда встречается и с другой стороны от оси (ближней к рукояткам), это позволяет выбирать вариант захвата. Формой губок пассатижи повторяют большой и указательный пальцы руки, сведенные вместе. Геометрия этих инструментов от модели к модели практически не варьируется, изменяются лишь размеры. Общая длина образца говорит о «силовых» качествах инструмента. Все остальные расстояния (от губок до оси, длина насечки на губках, длина режущих элементов и др.) от марки к марке отличаются незначительно.

Особый пункт — заточка режущих кромок. Использованием различных ноу-хау фирмы пытаются придать этим элементам те или иные качества: их закаливают по-особому, затачивают под определенными углами и т.д.

О качестве конечного изделия можно судить по тому, как оно собрано. В идеале в оси не должно быть люфтов, а рукояткам положено плавно и без усилий разводиться (тогда пассатижами можно оперировать одной рукой). В сжатом положении допускается небольшой (не более десятых долей миллиметра) зазор между губками.

Маленькая хитрость: чтобы оценить «незнакомые» пассатижи, посмотрите в фас на сведенные губки. Если вы видите два одинаковой формы правильных прямоугольника, — велика вероятность, что перед вами образец высокого качества. Дело в том, что при производстве на данный нюанс особого внимания не обращают, и верность форм этих деталей говорит о точности проведения всех сборочных операций.

Из фирменных технологий именитых производителей отдельно отметим оригинальные конструкции шарнира, повышающие надежность инструмента и продлевающие срок его жизни.

ОЦЕНКА ТВЕРДОСТИ ПО МЕТОДУ РОКВЕЛЛА (HRC)

Твердость — это сопротивление материала местной пластической деформации при внедрении в него более твердого тела — наконечника (индентора). Последний представляет собой малодеформирующееся тело (алмаз, твердый сплав, закаленная сталь) определенной геометрической формы (шар, пирамида, конус, игла).

О величине твердости судят по размерам полученной деформации (отпечатка). В зависимости от метода испытания, свойств наконечника и испытуемого материала оценку проводят по различным критериям.

Наибольшее применение получило измерение вдавливанием. Существует несколько методов, но самым популярным (особенно в производственных условиях) стал метод Роквелла. При замерах по этому методу наконечник стандартного типа вдавливают в поверхность прилагаемыми последовательно нагрузками — предварительной F0 = 98 H и основной F1 = 1373 H. Полная сила, действующая на наконечник:

F = F0 + F1 = 1471 H

Условная единица твердости — величина, соответствующая осевому перемещению наконечника на 0,002 мм. Значение твердости определяют после снятия основной нагрузки (F1) непосредственно по шкале прибора. Формула для вычисления HRC выглядит следующим образом:

HRC = 100 — (h-h0)/0,002,

где: h0 — глубина внедрения наконечника в испытуемое тело под действием силы F0;

h — глубина внедрения наконечника под действием полной нагрузки F, измеренная после ее снятия.

При измерении должно быть проведено не менее трех опытов.

Точного способа перевода HRC в другие единицы измерения (полученные по другим методам) не существует. Сравнения проводят по таблицам.

УСЛОВИЯ ТЕСТИРОВАНИЯ

Учитывая все вышеперечисленное, мы постарались «по полной программе» испытать 12 образцов пассатижей. Для тестирования были отобраны наиболее популярные модели длиной 180 мм. Мы не настаивали на том, чтобы образцы были с одинаковыми рукоятками или с одинаковым покрытием.

МЕХАНИЧЕСКИЕ ИСПЫТАНИЯ

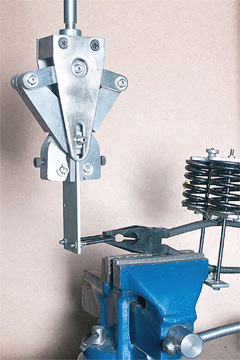

Они проходили на базе лаборатории «Испытания материалов и конструкций» кафедры «Прикладная механика» МГТУ им. Н. Э. Баумана. Квалифицированные сотрудники проводили опыты в соответствии с задачами, поставленными редакцией.

ОПЫТ № 1.

Предварительная оценка качества изготовления. Прежде всего мы провели первичный осмотр «экспонатов». Отмечали наличие люфтов, точность геометрии губок, легкость разведения рукояток. Комментарии вошли в пункт «Потребительский анализ» описаний моделей.

ОПЫТ № 2.

Определение твердости стали. Замеры проводили на твердомере Роквелла ТК-14-250 отдельно для четырех зон: зоны мелкой насечки (в области губок), зоны крупной насечки (в области круглого просвета), зоны перекусывателя и осевой зоны. Усредненные результаты приведены в таблице 1. Заметим, что определить твердость режущих элементов не удалось в силу технических ограничений, поэтому замеряли «толстую» часть профиля.

ОПЫТ № 3.

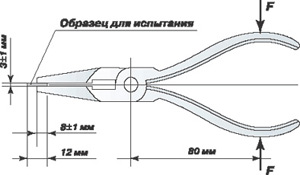

Испытания конструкции на прочность. В соответствии с требованиями ГОСТ 17440-93 оценивали прочность рукояток. Для этого к ручкам, предварительно освобожденным от покрытия, на расстоянии 80 мм от оси шарнира прикладывали усилие 800 Н (около 80 кг). Между губками пассатижей помещали пластину твердостью 40 НRC и толщиной 2 мм на длину 8 мм от вершины губок.

Для опытов мы пользовались универсальной испытательной машиной 1958У10 № 95. Нагружение повторяли 4 раза. В процессе эксперимента регистрировали зависимость между силой и взаимным смещением (сближением) точек приложения сил. Сразу скажем, что при нагружении силой 800 Н ни в одном образце не было отмечено появления пластических деформаций, т.е. пассатижи всех фирм полностью сохранили свою работоспособность.

Для сравнительной оценки жесткости конструкции была вычислена изгибная жесткость рукояток (сила, необходимая для сближения точек приложения на 1 мм). Результаты приведены в таблице 1.

ОПЫТ № 4.

Испытания на перекусывание. Опыт также проходил в соответствии с требованиями ГОСТ 17440-93.

Между лезвиями перекусывателя устанавливали кусок стальной высокопрочной проволоки (диаметр — 1,6 мм, предел прочности — 2200 МПа) и нагружали рукоятки пассатижей силой 570 Н (около 57 кг). По появлению или отсутствию пластических деформаций лезвий оценивали их стойкость. Результаты приведены в таблице 1.

Сверх программных испытаний мы решили провести еще один эксперимент. Бытует мнение, что хорошо заточенные пассатижи должны перерезать лист бумаги. Хотя, на наш взгляд, о режущей способности инструментов по результатам этого «испытания» судить не совсем корректно, тем не менее мы его проделали (см. таблицу 1).

ОПЫТ № 5.

Испытания на удерживающую способность. Между губками пассатижей устанавливали стальной прут (диаметр — 4 мм, твердость — 5 HRC) и путем подбора усилия, прикладываемого к рукояткам, нагружали его фиксированной силой 1500 Н (около 150 кг). После этого на стержень передавали постепенно увеличивающийся крутящий момент. До определенного значения прут оставался неподвижным, затем начинал прокручиваться (происходил срыв). По величине момента, проворачивающего стержень относительно губок, делали косвенные выводы об их удерживающей способности.

По словам специалистов лаборатории, этот параметр заслуживает особого внимания, так как одна из главных функций пассатижей — удержание деталей.

ОПЫТ № 6.

Оценка эргономики пассатижей. Один из важнейших показателей — предельная сила, передаваемая пассатижами на губки при ручной работе. В большой степени он зависит от эргономики рукоятки, но вносят в него свою лепту и особенности конструкции.

В нашем опыте последовательно мужчины и женщины с помощью различных образцов пытались выдать максимум, на который они способны. Замеры производили на универсальной испытательной машине 1958У10 № 95. Экспериментальные данные приведены в таблице 1.

Таблица 1. РЕЗУЛЬТАТЫ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ ПАССАТИЖЕЙ

| Опыт №2 | Опыт №3 | Опыт №4 | Опыт №5 | Опыт №6 | |||||||

| Маркировка пассатижей | Твердость зоны мелкой насечки (HRC) | Твердость зоны крупной насечки (HRC) | Твердость зоны вблизи лезвий (HRC) | Твердость оси шарнира (HRC) | Сближение точек приложения силы 800 H (мм) | Изгибная жесткость (Н/мм) | Деформация на режущих элементах после снятия нагрузки | Резка бумаги (1/ 3 листа) | Момент, вызвавший прокручивание стержня (Н*м) | Макс. сила, передаваемая на губки мужчинами (Н) | Макс. сила, передаваемая на губки женщинами (Н) |

| Stanley 84-032 | 45 | 46 | 43 | 39 | 5,2 | 1035 | незнач. | хорошо/ хорошо | 3,28 | 1020 | 309 |

ХИМИЧЕСКИЕ ИСПЫТАНИЯ

В данной серии опытов мы изучали стойкость образцов к воздействию на них нефтепродуктов (или бензомаслостойкость пассатижей). Условия были поставлены самые жесткие, но сразу скажем, что большинство моделей тест прошли.

Испытания проходили на базе лаборатории кафедры «Химия» МГТУ им. Н. Э. Баумана. Опыты проводили квалифицированные специалисты, мы лишь ставили им задачи.

ОПЫТ № 7.

Бензостойкость. На 24 часа 12 пассатижей поместили одной рукояткой в бензин марки Аи-92. На электронных весах были зафиксированы массы образцов до погружения и после извлечения из бензина. Два следующих замера проводили после 24- и 120-часовой сушки. Все изменения масс были соотнесены с начальными показателями. Цифры и краткие комментарии о состоянии образцов вошли в таблицу 2. Более подробные описания — в «Потребительском анализе» моделей.

ОПЫТ № 8.

Маслостойкость. Отличие от предыдущего испытания состояло лишь в том, что вместо бензина пассатижи погружали в масло BP Visco 3000 10W40 и не производили четвертого замера, соответствующего 120 часам сушки. Комментарии в данном случае свелись к единственному заключению — все пассатижи легко прошли испытание. Подтверждающие это цифры — в таблице 2.

Таблица 2. РЕЗУЛЬТАТЫ ХИМИЧЕСКИХ ИСПЫТАНИЙ ПАССАТИЖЕЙ

| Опыт №7 | Опыт №8 | |||||||

| Маркировка пассатижей | Масса до испытаний (г) | Абсолютная/ относительная разница в массе после 24-часовой выдержки в бензине (г/ %) | Абсолютная/ относительная разница в массе после 24-часовой просушки (г/ %) | Абсолютная/ относительная разница в массе после 120-часовой просушки (г/ %) | Комментарии | Масса до испытаний (г) | Абсолютная/ относительная разница в массе после 24-часовой выдержки в масле (г/ %) | Абсолютная/ относительная разница в массе после 24-часовой просушки (г/ %) |

| Stanley 84-032 | 253,8 | 2,9/ 1,1 | 2,12/ 0,8 | 1,29/ 0,5 | - | 255,1 | 0,1/ 0 | 0/ 0 |

Тест провел Евгений КОНОПЛЕВ, весна 2003 года.

www.mastercity.ru